|

|

电子产品市场全球化使行业竞争日趋激烈,产品同质化更加严重。企业只能靠低价策略和管理的局部改善已经无法获得持久的竞争优势。

为了形成各方面的竞争优势,企业必须在成本、供应链、制造、物流和营销等企业管理各领域实现各方面的精细化管理。经过我们的了解电子行业企业面临以下5点挑战;

■ 材料编号管理不易,产品设计工作繁重,客户需求多样化,ECN (工程变更通知书)难管理

■ 订单需求剧增,企业需要加强生产管理和缩短流程,以提高产能弹性和接单响应能力。

■ 规格多,变更频繁,使齐套管理更加困难,缺料换线及库存升高;预测准确率低,中长期材料必须拉高库存,增加呆滞损失;替代料管理困难。

■ 定制化订单比例高,生产批量小,单量多,排程复杂。领料方式复杂,材料使用难以精确掌控。现场生产工序繁多,时间长,进度管控困难。

■ 定制化、变化多且物料繁多,易产生呆滞料;成品规格多、材料种类多且 BOM 结构复杂,成本计算工作量大,准备率低。

数字化转型的目标是提高企业的核心竞争力和改善管理,制度和流程的规范化是提高管理水平和管控成本的关键。下面我们来看T+C生产制造电子行业通过5个方面帮助企业建立动态平衡的生产管理体系。

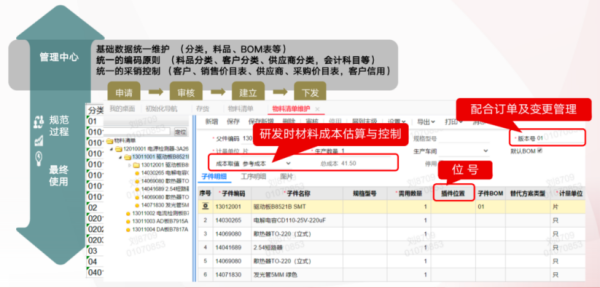

1.基础资料管理—结构化,方便统一管理

结构化的 BOM 结构信息及对应工艺规程,使产品信息集于一处,便捷统一管理。BOM 建立多个版本,对于产品的技术变更或产品升级提供了很大方便。

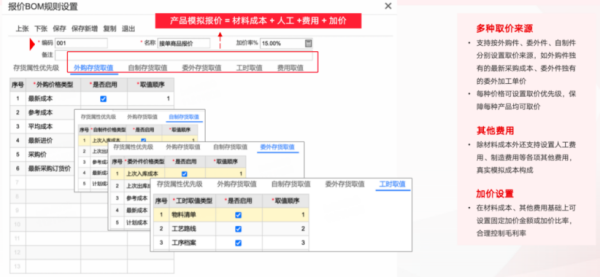

2.销售环节,确保收入提示生产工艺一一对应

可设置报价规则,销售报价时自动生成报价,客户签单后生成产品BOM,排产时自动生成材料明细,打通销售报价、工艺管理、个性生产各环节,确保收入同时提升多品种小批量接单生产工艺的一致性。

3.需求管理及供应环节,规避发货逾期、缺料等问题

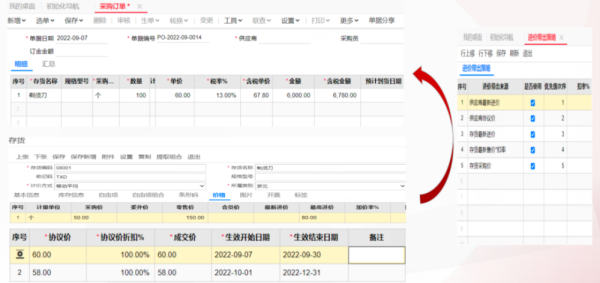

自动根据物料清单生成采购、生产及委外计划,按需采购、按需生产.

工程变更(ECN)的材料管理(替代料):依据设定规则,自动产生材料需求,避免材料的积压和设备各部门的步骤不统一。

同时系统提供了良好的价格管控方式和采购进度追踪报表,设置多种检验方案和流程,对来料、委外、自制,工序、库存、出货等多环节按质检标准进行科学检验,并以此进行多维度进行数据分析,从而对供应商、委外加工商进行评价。

4.生产制造环节,减少浪费提高执行率

模拟排产:齐套分析功能避免了停工待料,提供计划执行性;严格管控领料和入库,对于生产部门的规范作业会有很大帮助;在车间工序的现场管理方面,提供了派工管理、移动报工,工序检验、工序转移、电子看板等作业,为现场的规范管理保驾护航。

(正文已结束)

免责声明及提醒:此文内容为本网所转载企业宣传资讯,该相关信息仅为宣传及传递更多信息之目的,不代表本网站观点,文章真实性请浏览者慎重核实!任何投资加盟均有风险,提醒广大民众投资需谨慎!